Son birkaç on yıldır çoğu şirket, kusurlu ürün ve hammaddeleri geri dönüştürmek için yeni malzemeleri toplama, ayırma, ezme, granüle etme veya bunlarla karıştırma yöntemine alışmıştır. Bu, geleneksel bir geri dönüşüm yöntemidir. Bu tür bir işlemin birkaç dezavantajı vardır:

Dezavantaj 1: Fon işgali:Müşteri siparişlerinden oluşan bir parti üretmek ve ilgili kauçuk malzemelerini satın almak için ürünler satın alınan kauçuk malzemelerinin sadece %80'ini kullanırken, döküm kanalı %20'sini kaplıyor, bu da döküm kanalı malzemeleri için satın alınan fonların %20'sinin boşa gitmesi anlamına geliyor.

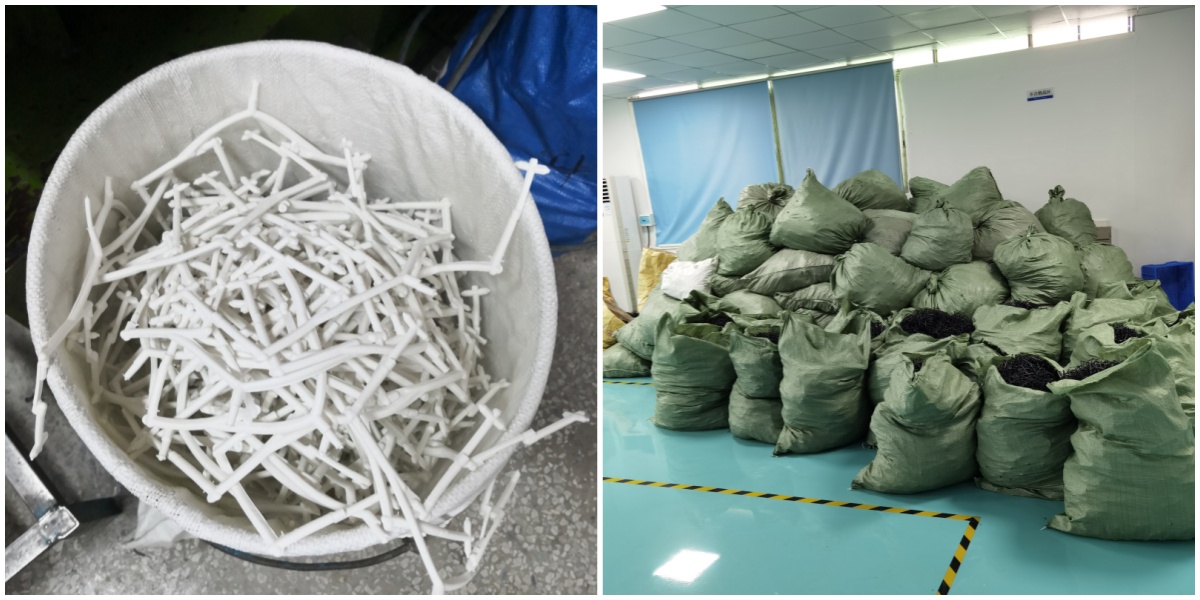

Dezavantaj 2: Alan kaplaması:Döküm malzemelerinin %20'sinin toplama, ayırma, kırma, depolama vb. işlemler için özel bir alanda düzenlenmesi gerekmekte, bu da gereksiz yer israfına yol açmaktadır.

Dezavantaj 3:İşgücü ve malzeme kaynaklarının israfı: Döküm malzemelerinin toplanması, sınıflandırılması ve ayrılması,ezicive torbalama, rejenerasyon vegranülasyon, sınıflandırma ve depolama vb. işlemlerin tümü, tamamlanması için el emeği ve özel ekipman gerektirir. Çalışanların masrafları (maaş, sosyal güvenlik, konaklama vb.) ve ekipmanların satın alınması gerekir. , saha ve işletme ve bakım giderleri, işletmenin günlük operasyonlarının maliyetleridir ve işletmenin kârını doğrudan azaltır.

Dezavantaj 4: Zahmetli yönetim:Üretim atölyesindeki sabit cihazlar depolandıktan sonra, toplama, sınıflandırma, kırma, paketleme, granülasyon veya karıştırma, depolama yönetimi vb. için özel personel görevlendirilmelidir. Özellikle kırılmış plastiklerin bazen aynı renk ve türdeki bir sonraki parti sipariş geri dönüştürülene kadar stoklanması gerekir, bu da kontrolü zorlaştırır. Bu nedenle, neredeyse her plastik fabrikasında büyük miktarlarda kırılmış malzeme (veya döküm malzemesi) istifleme sorunu yaşanır ve bu durum ağır bir yük ve sorun haline gelmiştir.

Dezavantaj 5: Kullanımın azalması:Yüksek maliyetli kauçuk malzemelerden üretilen kalıplar, geri dönüştürülseler bile, sadece kalitesi düşürülüp kullanılabilir. Örneğin, beyaz kalıplar yalnızca siyah ürünler için kullanılabilir.

Dezavantaj 6: Çoklu kirlilik kullanımı:Kalıptan çıkarılan kalıp malzemesinin sıcaklığı düşmeye başlar ve havayla temas eder. Bu sırada fiziksel özellikleri değişmeye başlar. Yüzeydeki statik elektrik nedeniyle havadaki toz ve su buharını kolayca emer, bu da nemlenmeye ve kirliliğe neden olur. Kalıplardaki toplama, kırma ve hatta granülasyon işlemleri sırasında farklı renk ve malzemelerden kauçuk malzemelerin karışıp kirlenmesi veya başka yabancı maddelerin karışıp kirlenmesi kaçınılmazdır.

Dezavantaj 7: Çevre kirliliği:Merkezi kırma sırasında gürültü çok yüksektir (120 desibelden fazla), tozlar uçuşur ve atmosfer kirliliği meydana gelir.

Dezavantaj 8: Düşük kalite:Plastiğin kendisi statik elektriğe sahiptir, bu da havadaki tozu ve nemi kolayca emebilir ve hatta kirle kirlenebilir veya safsızlıklarla karışabilir, bu da plastiğin fiziksel özelliklerinin - mukavemetinin, gerilmesinin, renginin ve parlaklığının - zarar görmesine ve üründe soyulma ve pençe izleri oluşmasına neden olur. , dalgalanmalar, renk farklılıkları, kabarcıklar ve diğer istenmeyen olaylar.

Dezavantaj 9: Gizli tehlikeler:Üretim öncesinde kirli kauçuk malzemeler tespit edilmediğinde, üretilen ürünler partiler halinde hurdaya ayrılma riskiyle karşı karşıya kalacaktır. Kalite kontrol prosedürleri sıkı olsa bile, yine de psikolojik stresin işkencesine katlanmak zorunda kalacaksınız.

Plastik hammaddeler, üretim tesisleri için en büyük uzun vadeli maliyet yüküdür. Maliyetleri düşürmek için, her seviyedeki ürün üreticileri, şirket kârlarını en üst düzeye çıkarmak ve israfı önlemek için yukarıdaki eksiklikleri gideren bilimsel bir geri dönüşüm yöntemi arayışındadır. İşletmenin sürdürülebilir işleyişini sağlamak için gereksiz israfı önleyin.

Yukarıdaki sorunların nasıl çözüleceğini bilmek ister misiniz?ZAOGE plastik karusherSorunlarınızı çözmenize yardımcı olur!

Gönderim zamanı: 24 Nis 2024